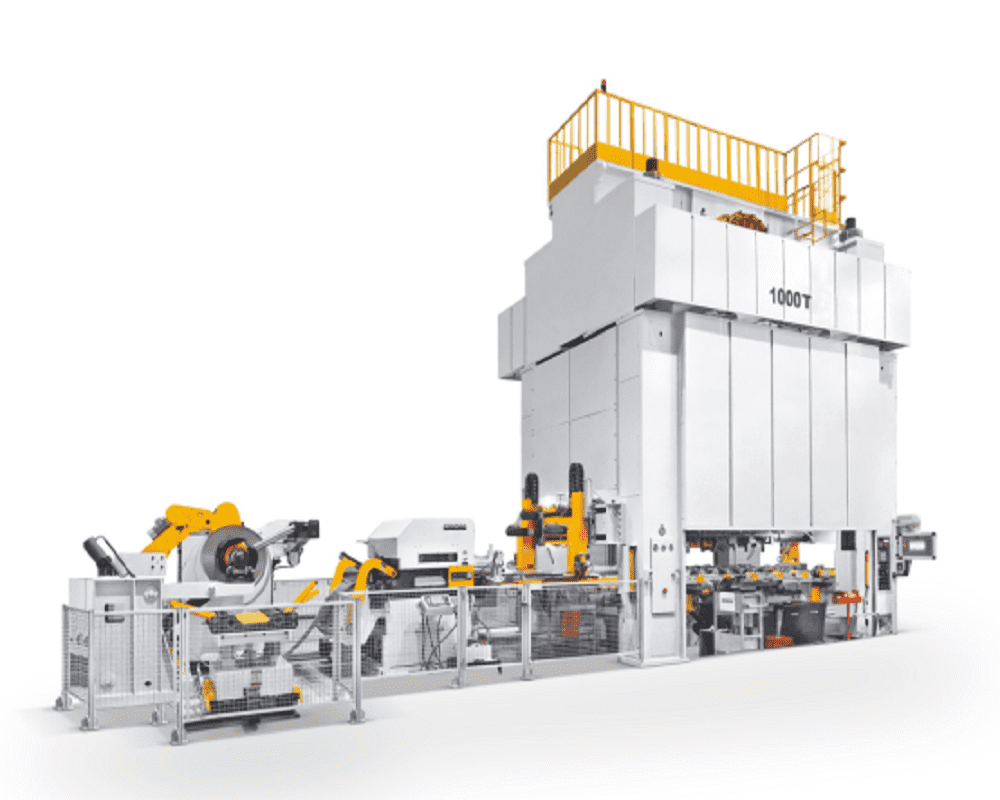

Podajnik prostownicy 3 w 1 to bardzo popularna linia podawająca cewki do maszyn dziurkarskich używana w przemyśle tłoczenia części metalowych. Dongguan City HAIWEI Intelligent Equipment Incorporated Company (skrót od "HAIWEI") jest jednym z czołowych producentów automatycznych podajników cewek w Chinach, sprzedaliśmy wiele takich maszyn za granicę, dlatego ważne jest, aby wiedzieć, jak utrzymać sprzęt i jak rozwiązać problemy w przypadku awarii maszyny.

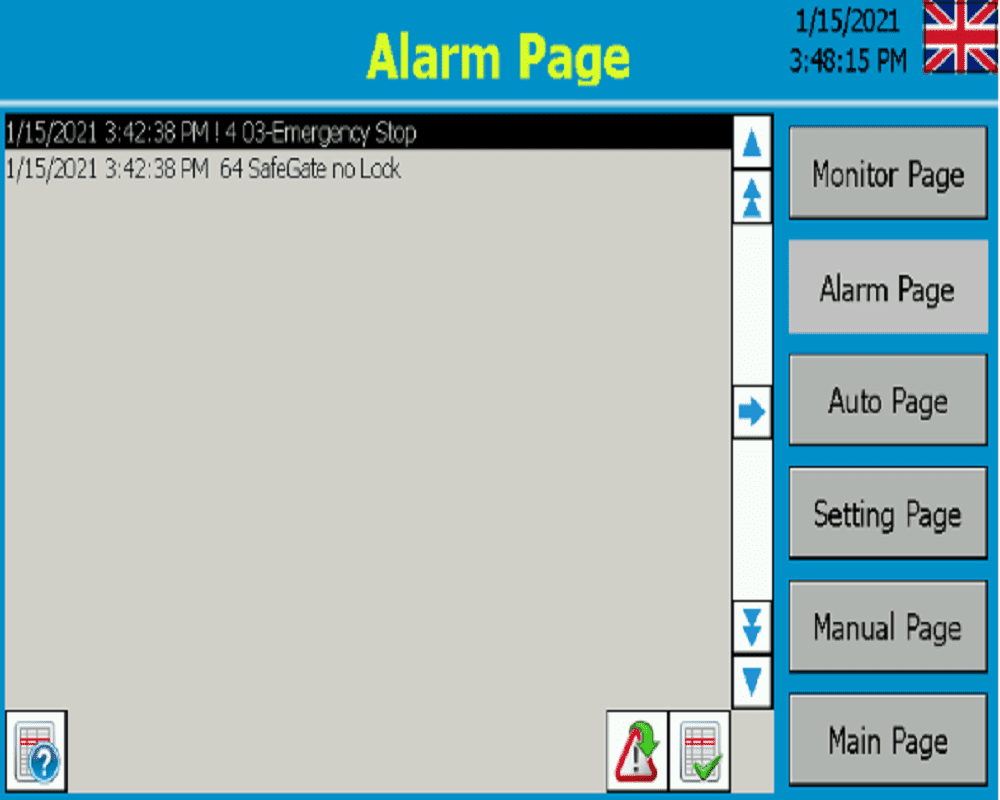

Nie tylko łączył mechaniczne części decoilera, prostownicy i servo podawacza w jednej maszynie, ale także elementy pneumatyczne, elektryczne i hydrauliczne w jednej maszynie. Może więc wskazywać informacje o awarii na stronie alarmowej HMI oraz informacje o awarii w sterownikach serwomechanizmów, dzięki czemu operator może ustalić problem po sprawdzeniu tych informacji alarmowych. Ponadto ustawia przycisk alarmowy i lampę alarmową, może zaalarmować w przypadku awarii zatrzymania, awarii serwomechanizmu, awarii inwertera, zużycia materiału, błędu wartości nastawionej itp. (patrz poniższy obraz)

Może także sprawdzać sygnał wejściowy i wyjściowy PLC na stronie monitora I/0, co jest dla nas wygodne do oceny i zarządzania awarią.

F&Q

Pytanie nr 1:Dlaczego lampa zasilania nie jest światłem?

Odpowiedź:a). Sprawdź, czy dobrze się podłącza i czy prąd jest poprawny.

b). Wyłącznik główny jest włączony lub wyłączony. Wyłącznik jest włączony lub wyłączony. Pilot przewodu jest w porządku lub nie.

Pytanie nr 2:Dlaczego nie można rozwiązać problemów z alarmem?

Odpowiedź:a). Błędy przy ustawieniach danych.

b). Przycisk awaryjny jest włączony lub materiał jest zużyty.

c). Zaczepy akcesoriów: silnik serwomechanizmu, enkoder, sterownik silnika serwomechanizmu lub falownik się rozwiają, jeśli tak, proszę rozwiązać problem przez doświadczonego elektryka.

d). Przełączyłem przycisk na auto, ale przycisk się cofnął.

Pytanie nr 3:Dlaczego decoiler nie może wyplatać paska w "Auto model"?

Odpowiedź:a). Proszę sprawdzić, czy nie występuje problem z czujnikami sterowania w górnej i dolnej pętli; Jeśli nie ma bariery między czujnikami a płytą refleksyjną, to jedno jest czerwone, drugie zielone, natomiast jeśli jest bariera między czujnikami a płytą refleksyjną, wszystkie diody czujników przełączą się na zielone.

b). Sprawdź, czy jest sygnał wyjściowy na stronie "Output monitor", jeśli tak, sprawdź powiązany przekaźnik na płycie elektrycznej.

c). Jeśli przekaźnik działa w normalnym stanie, proszę sprawdzić, czy na potencjometrze jest sygnał wyjściowy 0-10V.

d). Sprawdź, czy nie ma problemu z funkcją follow press (naciśnij i podążaj).

Pytanie nr 4:Dlaczego decoiler nie może działać automatycznie?

Odpowiedź:a). Sprawdź, czy funkcja została wyłączona, sprawdź, czy świeci się urządzenie sterujące pętlą oczną.

b). Brak wyjścia PLC w obrazie I/O. Jeśli nie, sprawdź przekaźnik elektryczny.

c). Przekaźnik elektryczny jest w porządku, sprawdź, czy w potencjometrze jest sygnał napięcia 0-10V.

d). Sprawdź system pomiaru prędkości koła na ramieniu prasowym.

Pytanie nr 5:Dlaczego wypłata decoilera nie może się zatrzymać?

Odpowiedź:Awaria elektrycznego urządzenia sterującego pętlą oczną.

Pytanie nr 6:Na stronie alarmowej HMI były informacje o alarmie inwertera Mandrel, gdzie jest problem?

Odpowiedź:Proszę sprawdzić, czy mocno naciskające cewkę przez ramię naciskające, powodując, że trzemień decoilera napotkał duży opór, wtedy w sterowniku serwomechanizmu pojawia się alarm i sygnał alarmowy w HMI. Rozwiązanie: Zmniejszenie obciążenia ramienia prasowego w stacji hydraulicznej (w warunkach napędzanych hydraulicznym cylindrem w ramieniu prasowym), obniżenie ciśnienia powietrza w filtrze powietrza decoilera.

Tabela terminów sprawdzania i utrzymania

| Sprawdź lub Okres utrzymania | Przedmiot | Spis treści |

| Okres utrzymania w nieregularnym harmonogramie | Osłona sprzętu – ekran dotykowy | Wyczyść osłonę sprzętu. Wyczyść ekran dotykowy. |

| Codzienna kontrola i okres konserwacji | funkcję sterowania pętlą decoilera; ' funkcja zatrzymania awaryjnego | Sprawdź, czy czujnik sterowania pętlą działa bardzo dobrze; ' Sprawdź, czy przyciski awaryjne działają dobrze. |

| Cotygodniowy okres kontrolny i alimentacyjny | Zębatki napędowe części podajnika prostownicy; ' Regulacja szerokości materiału i urządzenie prowadzące na wejściu do prostownicy; Część rozwinięcia mandrela Defulera Defoilera. | Sprawdź, czy w ruchomych częściach jest wystarczająco dużo smaru; ' Nalej olej do przekładni; Smar do części rozprężającej się na trzpieniu decoilera. |

| Monthly check term维修项目 | Łańcuchy Decoilera; 'Synchroniczny pas podajnika prostownicy; ƒŁańcuch napędowy kołem tłoczonym decoilera; (4) Położenie łożyska głównej osi decoilera; (5) Filtr powietrza. | Dodaj łańcuchy smarowe; ' Sprawdź, czy pasy synchroniczne są w dobrym stanie napięcia; ƒDodaj smar na łożyskach głównej osi decoilera; (4) Sprawdź, czy są luźne. (5) Dodaj olej smarujący do filtra powietrza oraz czystą wodę i zanieczyszczenia do filtra |

1. Dodaj część smarową

W sprzęcie znajduje się kilka smarów, które służą do dodawania smaru do części mechanicznych, aby urządzenie działało płynnie i trwało. Zawiera następujące części.

(1)Załaduję podstawę łożyskową samochodu.

(2)Pręt śrubowy ramienia granicznego

(3)Tulejka rozprężna mandrela

(4)Łańcuchy napędzane przez przejście na wysokości wewnętrznej od podstawy prostownicy.

(5)Uchwyt zwalniający prostownicę

(6)Koła zębate w części podajnika prostownicy

(7)Łańcuchy kół z ramieniem prasującym

2. Konserwacja części oleju hydraulicznego z wymianą stacji hydraulicznej.

2.1 Dla części stacji hydraulicznej

(1) Lepiej wymieniać nowy olej hydrauliczny 46# co 12-18 miesięcy.

(2) Proszę również czyścić filtr filtra w stacji hydraulicznej podczas wymiany oleju.

(3) Upewnij się, że silnik pracuje zgodnie z ruchem wskazówek zegara zgodnie z zaznaczonymi kierunkami jazdy na etykiecie:

3. Dla ciśnienia hydraulicznego

Lepiej utrzymać ciśnienie hydrauliczne nie powyżej 12MPa, normalne ciśnienie robocze to 8-10MPa.

Ostrzeżenie: Jeśli ciśnienie przekracza 12MPa, może to spowodować pęknięcie pompy zębatej w samochodzie coil, pęknięcia cylindra hydraulicznego, uszkodzenia zaworów hydraulicznych itp.

4. Konserwacja części filtra powietrza

4.1 Dodaj ISOVG32 oleju smarującego do kubka olejowego filtra powietrza (prawy kubek), który służył do dostarczania oleju smarującego pneumatyczne części zamienne, takie jak cylindry pneumatyczne, zawory elektromagnesowe itp.

4.2 Czysta woda z zapasów i zanieczyszczenia w kubku z powietrzem (lewy kubek), filtrując sprężone powietrze i wodę zapasową, zanieczyszczenia w tym kubku muszą oczyszczać wodę zapasową i zanieczyszczenia raz w miesiącu.

5. Sprawdź stan działania czujnika sterowania pętlą.

5.1 Górne i dolne światło powinny być jedno zielone, a drugie pomarańczowe, gdy nie ma bariery między czujnikiem a płytą odbicia. Albo proszę, wyreguluj czujniki.

5.2 Światło przełącza się na zielone, gdy między czujnikiem a tablicą odbicianą pojawi się bariera.

Udostępnij ten post: